摘要 :

泰东公司加快新旧动能转换步伐

钢渣处理综合利用产业全面升级

进入11月份,莱钢泰东公司100万吨钢渣破碎磁选生产线升级改造项目实现全线贯通,并成功实现联动试车,标志着该公司在推动主导产业转型升级方面迈出了新步伐。

装备升级强实力。近年来,莱钢泰东公司牢牢把握新发展理念,以技术创新为引领,大力推进新旧动能转换,加快推动钢渣处理利用产业转型升级,让主导产业迸发出新的活力。

一直以来,该公司承担着钢铁主业钢渣处理任务。原钢渣破碎磁选生产线于2008年建成投产,采用“三破七选”湿式球磨生产工艺。由于球磨尾渣、尾泥等产品指标无法满足建材行业需求,造成大量堆存,给企业带来较大环保风险。

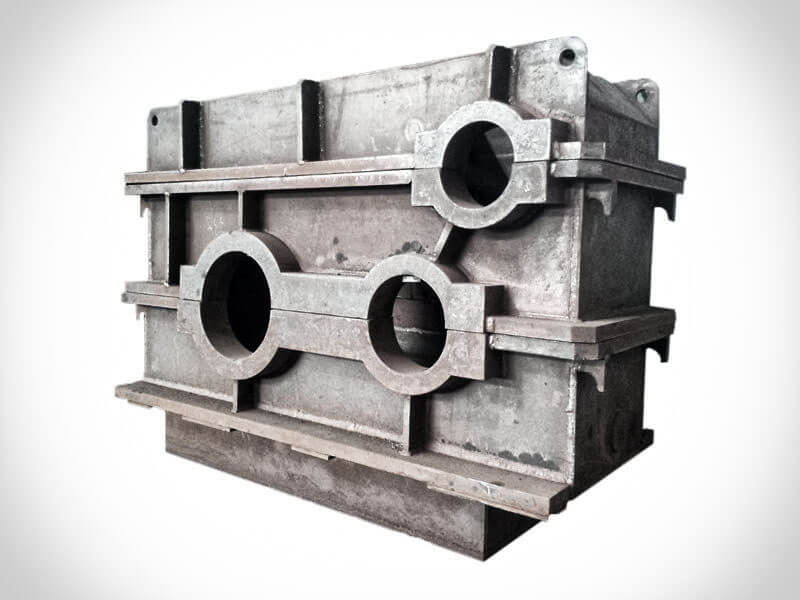

2017年,该公司按照“新旧动能转换”及环保要求,主动淘汰技术落后、高耗能生产设备,全面提升装备水平。在山钢日照钢铁精品基地,公司投入8000余万元用于日照基地配套钢渣处理项目建设,年钢渣处理能力达102万吨。在莱钢本部,公司投资500余万元建成第一条新型棒磨处理生产线,并顺利实现达产达效目标。今年5月份,公司又投入1600余万元对原钢渣破碎磁选生产线进行改造升级,经过为期半年时间的紧张施工,目前已全面建成进入试生产阶段。

技术升级添动能。随着装备水平不断提升,该公司钢渣处理利用已全部采用新型棒磨处理工艺。与传统湿式球磨工艺相比,新工艺大幅提升破碎效率,充分回收含铁物料,全部消化钢铁主业产生的钢渣,所有尾渣产品指标均能符合建材行业要求,并且每年可减少用水11万吨,减少尾泥排放14万吨,彻底解决了钢渣处理环保难题,实现生产系统整体优化。

钢渣粉化是实现渣铁分离的重要环节。为提高钢渣粉化率,该公司坚持高起点规划、高标准建设,在日照基地钢渣处理利用项目采用新型钢渣热焖生产工艺,配备PLC全自动化智能控制系统,通过实施钢渣全粉化处理、渣铁分离提纯等四道先进工艺,解决了行业水淬法、风淬法、滚筒法等工艺对钢渣流动性要求高,无法完全处理的问题,渣铁分离效果彻底,金属回收率达到95%以上,实现了转炉钢渣100%资源化利用。

产品升级拓市场。该公司依托产业优势,不断加大新产品研发力度,拉长循环经济产业链条,为企业绿色发展开辟新路径。

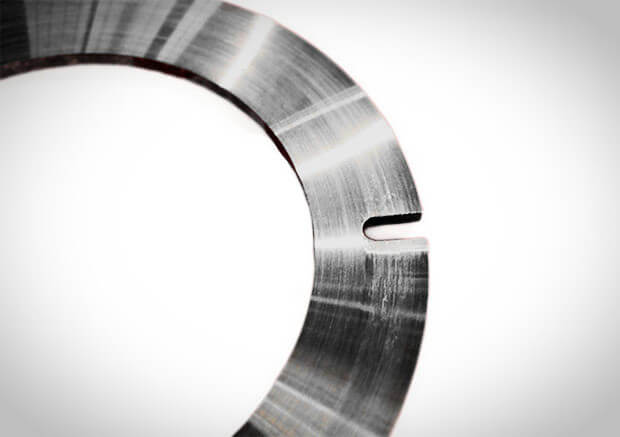

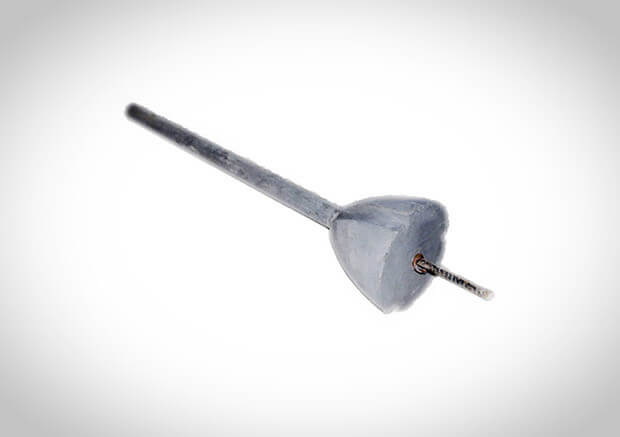

在脱硫钢渣中含有约20%—30%富集石墨未能得到充分利用,但人造石墨、工业富集石墨市场应用前景非常广阔。今年上半年,该公司在脱硫渣富集石墨提取利用研究成果基础上,借鉴相关行业成熟经验,对原脱硫渣干法处理生产线进行适应性改造,采用具有独创性的环保风选工艺,成功攻克了富集石墨提取这一关键技术难题,填补了国内相关产品研发空白。据测算,该项目实现规模化生产后,年可处理9万吨脱硫渣,具有良好的环保效益和社会效益。同时,公司积极开辟钢渣尾渣新用途,成功研制出钢渣制耐火材料挡渣锥并在市场应用。目前,该公司正进一步加大钢渣尾渣系列产品研发力度,在国家863项目取得重大进展的基础上,积极筹措和实施钢渣深度利用项目。

(党群工作部)

| 我要评论: | |

| *内 容: |

|

| 验证码: |

|

行业新闻

行业新闻 返回列表

返回列表

共有-条评论